Чтобы получить хорошие изделия из фотополимеров, необходимо знать все о настройках печати. Мы вам расскажем о 10 наиболее важных настройках слайсера для фотополимерных 3D-принтеров!

Фотополимерная 3D-печать стала более доступной в настоящее время. На рынке за последние годы появилось множество бюджетных моделей. Новые устройства выпускаются все чаще, и многие люди рассматривают возможность использования фотополимерного принтера для своих проектов.

Печать фотополимерной смолой, как правило, обеспечивает более высокое качество поверхности изделий по сравнению с печатью по технологии FDM и отлично подходит в том числе для миниатюр, статуэток, игровых фигурок, где большое значение имеют мельчайшие детали. Но если вы хотите воспользоваться преимуществами фотополимерной печати, необходимо знать правильные настройки слайсера для получения наилучших результатов.

В этой статье мы рассмотрим некоторые из наиболее важных настроек слайсера, о которых следует помнить. Однако прежде чем погрузиться во все настройки, давайте кратко рассмотрим, чем печать LCD отличается от других технологий фотополимерной печати.

Сравнение технологий

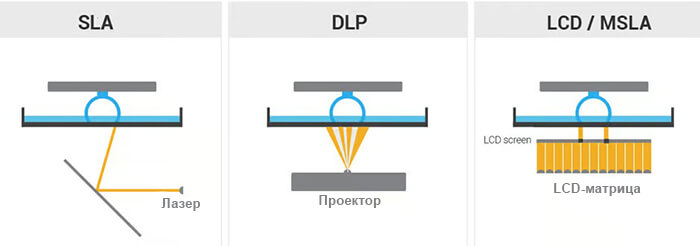

3D-печать фотополимерной смолой осуществляется путем воздействия на материал источником света для его полимеризации (затвердевания). Помимо принтеров на основе LCD, существуют еще два основных типа принтеров для печати фотополимерной смолой: стереолитография (SLA) и цифровая обработка света (DLP). Все три типа различаются в зависимости от используемого источника света.

SLA

При SLA 3D-печати в качестве источника света используется лазер, который отверждает смолу, прорисовывая последовательно каждый пиксель в слое. Это был первый изобретенный тип печати смолой и, по сути, первый тип 3D-печати в истории.

DLP

В DLP 3D-принтерах в качестве источника света для отверждения смолы используется не лазер, а УФ-проектор. Направляясь через сложную систему зеркал, проектор отверждает целый слой одновременно, что позволяет ускорить процесс по сравнению с лазером SLA-принтера.

LCD

3D-принтеры на основе LCD-матриц в некоторой степени похожи на DLP-принтеры, поскольку также отверждают сразу весь слой. Они отличаются тем, что свет проходит через LCD-экран, который блокирует определенные области, избирательно пропуская свет через отдельные участки. Поэтому такие принтеры еще называют "масочными SLA" (mSLA) принтерами. Принтеры на основе LCD-матриц сравнительно дешевы, и большинство любительских фотополимерных 3D-принтеров используют LCD-технологию.

Основные параметры печати

Высота слоя

Высота слоя - это параметр, определяющий высоту каждого отдельного слоя в 3D-печатной детали. Меньшая высота слоя означает более детализированную 3D-печать, так как позволяет получить более гладкую поверхность.

Стандартная высота слоев

При печати фотополимерной смолой высота слоя составляет от четверти до одной десятой от высоты при FDM-печати. При FDM-печати стандартная высота слоя составляет около 0,2 мм, в то время как при печати фотополимером обычно используется диапазон от 0,01 до 0,05 мм (от 10 до 50 микрон).

Высота слоя по 50 мкм является приоритетной для скорости, а не для качества, и может привести к небольшому снижению качества поверхности и общего качества 3D-печати. Между тем высота слоя 25 мкм обеспечивает хороший баланс между скоростью и качеством печати. При такой высоте слоя можно получить гладкую поверхность, а затраты времени будут примерно вдвое меньше, чем при высоте слоя 10 мкм.

Небольшая высота слоя

Сразу же следует отметить, что не все принтеры способны обеспечить высоту слоя 10 микрон. Независимо от того, какие параметры заданы в слайсере, фактическая высота слоя будет ограничена тем, насколько незначительно ось Z вашего принтера может перемещаться вверх или вниз.

Ограничением может быть также фотополимерная смола, но большинство принтеров должно быть способно создавать 10-микронные слои, даже если рекомендуемая высота слоя больше.

Учитывая все обстоятельства, остается спорным вопрос о том, стоят ли очень мелкие детали дополнительного времени печати. При толщине менее 25 микрон становится трудно заметить различия в качестве.

Время засветки

Фотополимерные 3D-принтеры отверждают смолу, подвергая ее воздействию источника ультрафиолетового света. Таким образом, время засветки - это продолжительность, в течение которой неотвержденная смола на дне ванны подвергается воздействию ультрафиолетового излучения. Очень важно точно настроить этот параметр, так как он напрямую влияет на качество ваших 3D-моделей.

Если вы будете засвечивать малое время, фотополимер может не затвердеть должным образом, и последующие слои не будут иметь прочную основу для склеивания. Напротив, длительное время засветки может привести к хрупкости изделий и появлению трещин, а также к рассеянию света по всей ванне. Таким образом, необходимо найти "золотую середину".

Каждая фотополимерная смола имеет разный состав, поэтому нелегко обобщить настройки времени засветки. Обычно производители фотополимеров указывают время засветки на своих бутылках со смолой или у себя на сайте, и лучше всего придерживаться их рекомендаций. В среднем, 1,5-3 секунды - это хороший диапазон для монохромных 3D-принтеров.

Количество нижних слоев

Нижние слои являются основой фотополимерного изделия. Эти слои придают модели прочное основание и способствуют ее прилипанию к платформе. Поскольку они имеют важное значение для успешной печати, в некоторых настройках предусмотрены специальные значения именно для этих слоев. Одним из таких параметров является время засветки нижнего слоя, которое мы рассмотрим далее.

Время засветки нижнего слоя

Как было сказано выше, время засветки нижнего слоя - это время засветки, используемое только для нижних слоев, количество которых задается с помощью параметра "Количество нижних слоев".

Причиной установки специальных параметров времени засветки является то, что результат печати в значительной степени зависит от первых слоев. Если нижние слои правильно отверждены, то они лучше прилипают к печатной платформе и не отделяются от нее под действием веса остальной части модели. На практике это означает, что время засветки нижнего слоя выше, чем время обычной засветки.

Как правило, время засветки нижнего слоя должно быть в 8-12 раз больше времени засветки других слоев. Так, если время засвтеки всех слоев составляет около 1,5-3 с на один слой, то время засветки нижнего слоя должно составлять от 12 до 36 с для каждого слоя.

Технически, если установить это значение выше, то общее время печати увеличится, но, учитывая, что оно относится только к первым нескольким слоям, увеличение будет незначительным. Поэтому не рекомендуется уменьшать это значение или количество нижних слоев для сокращения времени печати; хорошее основание стоит того, чтобы потратить на него лишние пару минут.

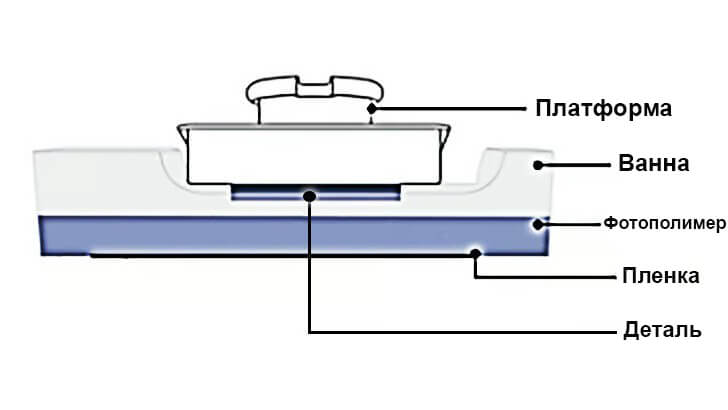

Скорость подъема

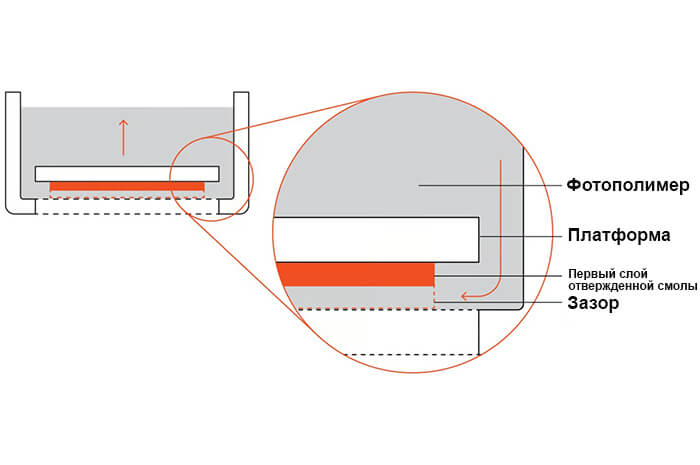

Один слой фотополимера отверждается на FEP-пленке на дне ванны со смолой. Для отверждения последующих слоев необходимо подать новую, свежую смолу. Для этого необходимо приподнять печатную платформу, чтобы отвести отвержденную смолу от FEP-пленки и создать свободное пространство.

Подъем, ретракт и пауза

Существует три группы настроек: одна для подъема, другая для покоя (или паузы) и третья для ретракта. В каждом слайсере они могут называться по-разному. В этой статье мы сосредоточимся в основном на подъеме.

При подъеме платформа отходит от поверхности печати, отделяя отвержденную смолу от пленки FEP и создавая зазор для вытекания неотвержденной смолы. Здесь необходимо обратить внимание на четыре параметра: скорость подъема, расстояние подъема и варианты нижнего слоя.

Настройки скорости

Как правило, скорость подъема и скорость подъема основания можно регулировать для сокращения общего времени печати. Следует помнить, что при отрыве модели от FEP-пленки возникает прилипание. Поэтому, если скорость слишком высока, могут быть повреждены более тонкие элементы и слабые участки модели. В худшем случае изделие может оторваться от платформы.

Хорошая скорость подъема должна находиться в диапазоне 60-150 мм/мин. Попробуйте отрегулировать настройки, пока не добьетесь хорошего баланса между временем печати и скоростью. Для больших моделей следует избегать слишком быстрой скорости; дополнительный вес отпечатка или платформы способствует более медленному движению для успешной печати.

Скорость подъема нижнего слоя не следует увеличивать слишком сильно, так как есть риск создания непрочных нижних слоев, что может привести к проблемам с качеством печати. Кроме того, эта настройка применяется только к нескольким слоям, поэтому ее изменение не приведет к значительному сокращению времени печати.

Эквивалентные настройки ретракта регулируют скорость перемещения платформы обратно к области печати. Как правило, они могут быть гораздо быстрее, чем их аналоги.

Высота подъема

Имеется в виду высота подъема платформы после отверждения каждого слоя. Она совпадает со скоростью подъема и одинаково важна для уменьшения повреждения слабых участков модели во время подъема.

Высота подъема должна быть достаточно большой, чтобы в образовавшийся зазор попадало достаточное количество неотвержденной смолы, но не настолько большой, чтобы неоправданно увеличивать время печати.

При небольших размерах слоев этот показатель может быть снижен до 4 мм, поскольку для заполнения зазора требуется не так много смолы. Аналогично, при больших размерах слоев можно увеличить до 6 мм.

Эквивалентные настройки ретракта должны соответствовать настройкам подъема.

Полая модель

Как мы уже упоминали, подъемная сила имеет большое значение. Регулировка настроек подъема помогает, но еще одним замечательным инструментом, который мы можем использовать, является выемка. Когда отвержденная смола отслаивается от FEP-пленки, возникает сила прилипания. Эта сила больше, если площадь поверхности слоя больше. Наличие пустот в моделях позволяют уменьшить площадь поверхности слоя, тем самым снижая силу прилипания.

Кроме того, фотополимерная смола - дорогой материал, и если вы печатаете много цельных объектов, то вся бутылка может закончиться быстрее, чем вы ожидаете. Пустотелость решает эту проблему довольно просто: на полую модель расходуется меньше смолы.

Для достижения наилучших результатов выбирайте не слишком тонкую толщину стенки. В противном случае можно испортить модель. Заполнение следует выбирать только в том случае, если оно является функциональным компонентом. Для моделей и миниатюр заполнение не обязательно.

Толщина стенки в 1,2-2 мм должна обеспечивать хороший баланс между прочностью, качеством печати и расходом смолы, особенно для небольших моделей. Более крупные модели из смолы могут оказаться слишком хрупкими для таких тонких стенок. Каждый раз, когда вы делаете полую модель, необходимо также создавать хотя бы одно отверстие в каждой пустой части. Это позволит смоле и воздуху выходить из модели во время печати; полая модель без дренажа фактически является объектом для прилипания во время печати.

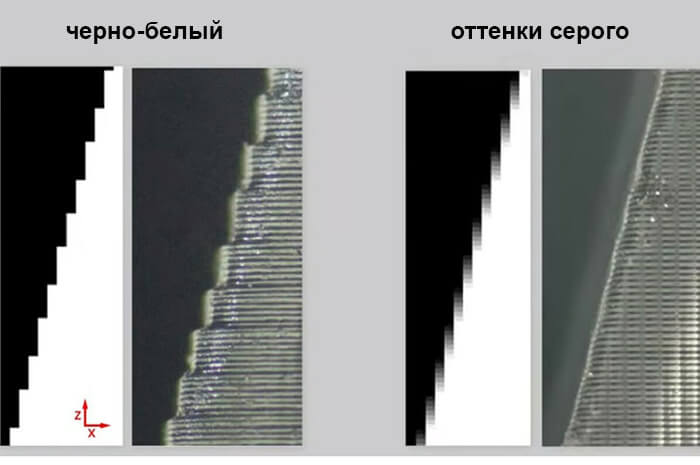

Сглаживание

Теоретически сглаживание уменьшает ступенчатый эффект, создаваемый в углах и закругленных краях вашей 3D-модели. Оно уменьшает вертикальные искажения и направлено на сглаживание общей поверхности вашего изделия.

Для многих принтеров значение сглаживания скрыто, у вас будет возможность настроить только степень затемнения и размытости. Однако, если вам интересно, вы можете найти значение сглаживания, создав пользовательский профиль принтера.

Существует три уровня сглаживания: 2, 4 и 8. По умолчанию используется значение 4, в то время как значение 8 фактически отключает сглаживание, а значение 2 делает пиксели более глубокими. Вот тут-то и пригодятся другие настройки. "Уровень сглаживания" регулирует степень интенсивности сглаживания, а "Размытие изображения" - количество пикселей, попадающих за внешнюю границу слоя (в соответствии с оригинальной моделью).

Все эти параметры следует регулировать в зависимости от используемой фотополимерной смолы, но многие считают, что результаты получаются неоднозначными. Тем не менее, если вы хотите довести свои 3D-изделия из фотополимера до совершенства, с этими настройками стоит поэкспериментировать.

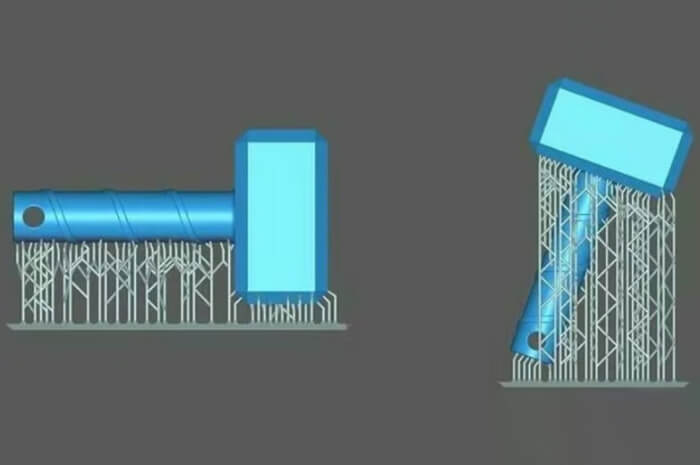

Ориентация печати

Ориентация печати играет решающую роль в успехе или неудаче 3D-печати. Ваша деталь должна быть ориентирована таким образом, чтобы ей требовалось меньше поддержек, она не имела больших поперечных сечений и требовала меньше времени для 3D-печати.

В большинстве случаев при 3D-печати смолой время печати прямо пропорционально высоте объекта. Это означает, что для фигуры, ориентированной под углом так, что ее горизонтальная площадь увеличивается, а вертикальная высота уменьшается, потребуется меньше времени для печати. Например, печать цилиндра, расположенного под углом 45°, займет меньше времени, чем того же цилиндра, напечатанного под углом 90°.

Следует помнить, что большое сечение увеличит силу отслаивания при подъеме монтажной пластины. Аналогично, если модель будет иметь слишком много поддержек, это потребует больше материала и увеличит вероятность неудачи.

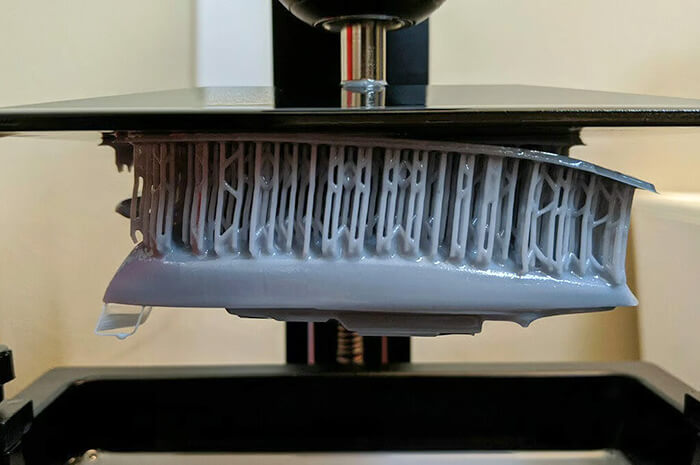

Поддержки

Поддержки в фотополимерной 3D-печати сильно отличаются от поддержек в FDM 3D-печати. Несмотря на идентичность функций, принцип их работы несколько отличается. Поддержки из фотополимеров имеют цилиндрическую форму с загнутым концом и заостренным наконечником. Таким образом, экономится смола, а слайсер генерирует опоры только в ключевых местах выступов, а не для всего выступа.